在当今全球制造业竞争日趋激烈的背景下,企业装配车间的转型升级已成为提升核心竞争力的关键。通过深度融合智能制造技术,优化企业资产管理,众多领先企业已成功实现了生产效率的飞跃。本文旨在探讨智能制造如何系统性地重塑装配车间,并在此过程中推动企业资产管理精细化,最终达成产能显著提升(如67%)的目标。

一、 智能制造:装配车间的核心引擎

智能制造并非简单地将机器人与计算机引入车间,而是一个集成了物联网(IoT)、大数据分析、人工智能(AI)、数字孪生和高级机器人技术的生态系统。在装配车间,其应用具体体现为:

- 柔性自动化生产线:配备视觉系统和自适应算法的机器人,能够快速切换任务,实现多品种、小批量产品的混流生产,大幅减少换线时间与停机。

- 实时数据采集与监控:通过遍布车间的传感器与智能终端,实时收集设备状态、生产进度、物料消耗、产品质量等海量数据,为决策提供透明化依据。

- AI驱动的工艺优化与预测性维护:利用机器学习模型分析历史数据,不断优化装配工艺参数;通过对设备运行数据的实时分析,预测潜在故障,实现从“事后维修”到“预测性维护”的转变。

二、 企业资产管理的智能化重构

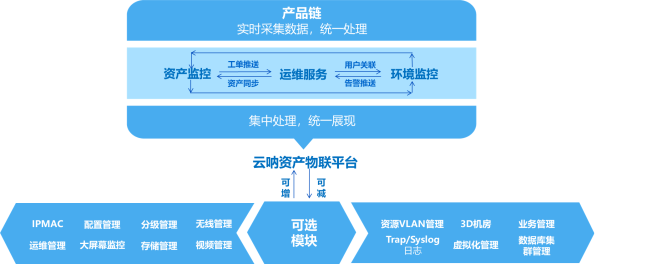

企业资产管理(EAM)在此过程中经历了根本性变革,从传统的记录与反应模式,演进为主动、优化的价值创造中心。

- 资产全生命周期数字化管理:为每一台关键设备、模具乃至工具建立数字档案(数字孪生体),集成其规格、维修历史、性能曲线、关联备件等信息,实现可视化管理。

- 动态维护策略与资源调度:基于预测性维护的洞察,系统能自动生成最优维护工单,并智能调度技术员、备件和工具,最大化资产可用性,减少非计划停机。

- 能效与绩效深度分析:资产管理平台与生产系统联动,不仅能追踪设备利用率(OEE),还能分析能耗与产出的关系,识别节能降耗的关键点,提升资产综合效率。

三、 产能提升67%的协同效应实现路径

产能67%的飞跃式提升,是智能制造与智能资产管理协同作用的结果,其实现路径通常遵循以下逻辑:

- 瓶颈识别与消除:通过实时生产数据看板,迅速定位制约产能的工艺环节或设备瓶颈。利用仿真模拟(数字孪生)测试优化方案,然后通过自动化改造或工艺调整精准消除瓶颈。

- 生产节拍大幅优化:智能装配线通过精准协同机械臂、AGV(自动导引车)和工人的作业,减少等待与搬运时间,使生产节拍更加紧凑、均衡。

- 质量一次通过率提升:基于机器视觉的在线检测和AI质量分析,能在装配过程中即时发现并纠正缺陷,减少返工与报废,相当于变相增加了有效产能。

- 近乎零的非计划停机:预测性维护将意外故障降至极低,计划性维护被安排在非生产时段或与生产节奏高效协同,确保了设备几乎全天候处于可用、高效状态。

- 人员赋能与效率释放:工人从重复、繁重的体力劳动中解放出来,转而负责设备监控、异常处理、工艺优化和创造性工作,人机协作效率倍增。

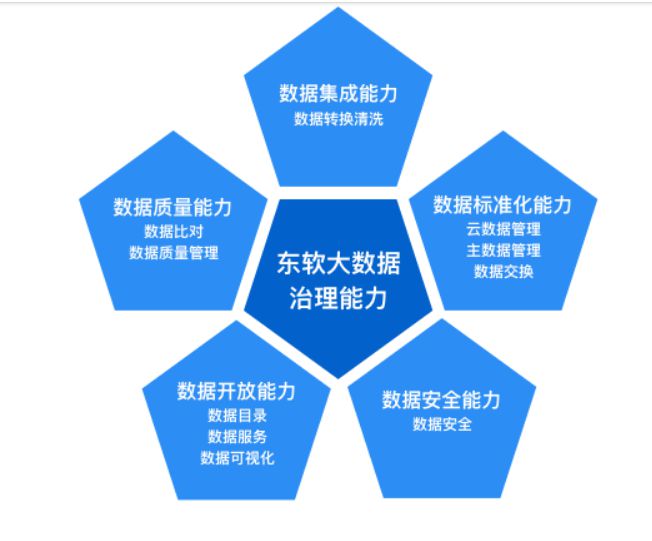

四、 实施关键与未来展望

成功实现上述转型,企业需关注:顶层战略规划、数据治理与系统集成、跨部门协同文化培养,以及员工技能再培训。随着5G、边缘计算和AI技术的进一步成熟,装配车间将向更加自治、自适应、自优化的“黑灯工厂”演进,企业资产管理也将更加智能化、平台化,持续为企业创造降本、增效、提质的核心价值。

总而言之,以智能制造深度改造装配车间,并同步升级企业资产管理体系,是企业应对市场不确定性、实现可持续发展的必然选择。产能67%的提升不仅是数字的跃迁,更是企业运营模式、管理思维与核心能力的全面革新。